在商业建筑与工业生产领域,高额制冷电费与供冷稳定性一直是企业的“心腹之患”。尤其在沿海发达地区,分时电价的显著差异(高峰电价是低谷的3倍以上),让企业每年在制冷环节的成本压力陡增。如今, 热能储存系统(蓄冷罐) 以“错峰储冷、智能供冷”的突破性技术,掀起了一场节能降本的行业革命,为企业带来“电费直降30%+,供冷全年无中断”的双重利好。

一、“冷量银行”的颠覆逻辑:把“便宜冷”存起来用

传统制冷系统在用电高峰时段满负荷运行,直接推高企业电费支出。 蓄冷罐则像一座 “冷量银行”,通过“低谷蓄冷+高峰释冷”的错峰策略,彻底重构制冷成本结构:

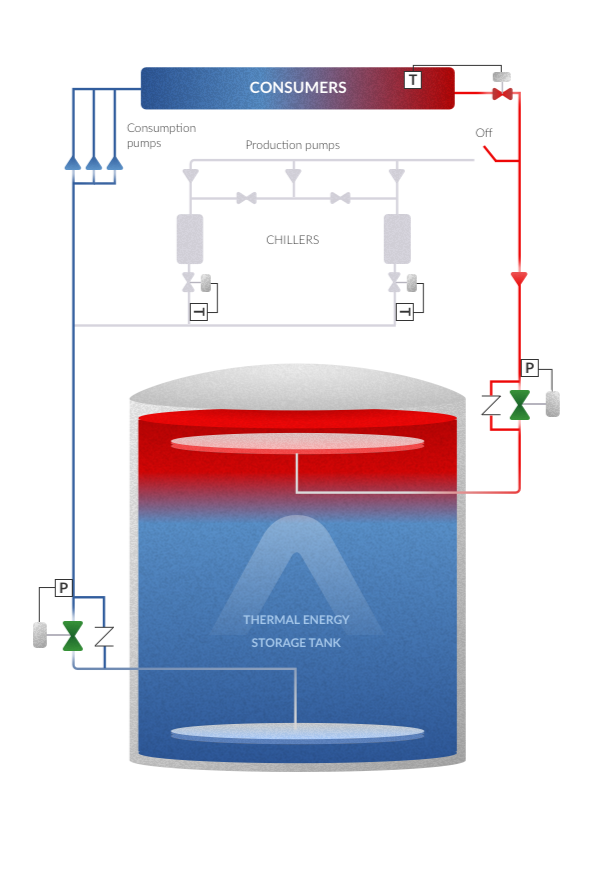

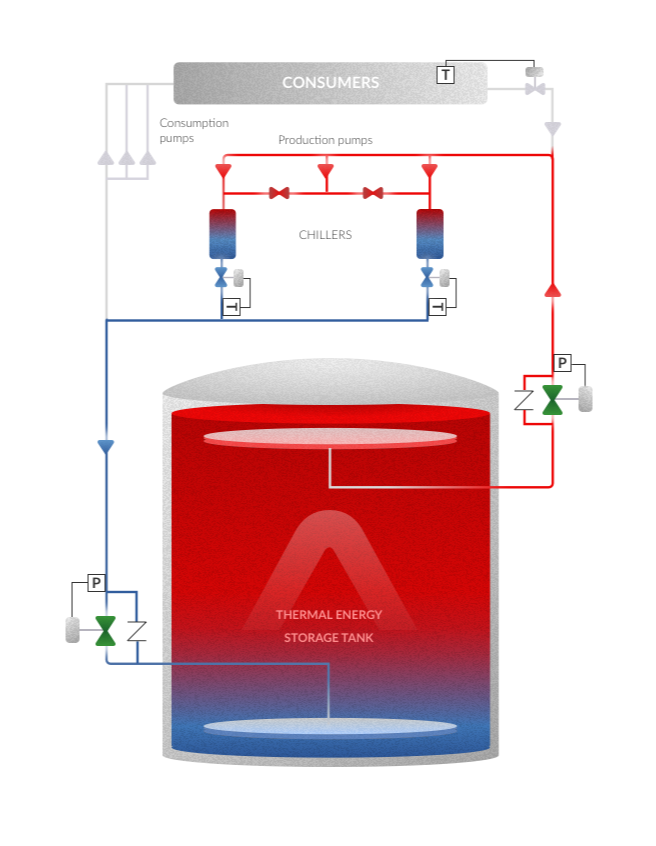

蓄冷阶段:在深夜等电费低谷时段,制冷机全力运转,将制备的7℃冷冻水储存至热能储存罐。此时电价仅为高峰时段的1/3,企业相当于用 “批发价” 储存冷量。

释冷阶段:白天用电高峰时,制冷机关闭,直接从储罐中释放冷量供用户端使用,完全避开高价电,让 “冷量储蓄” 转化为真金白银的成本节约。

这种模式的核心优势在于时间差套利—— 以广东某工业园区为例,采用 蓄冷系统后,仅制冷电费一项就降低了38%,年节约成本超200 万元。

二、技术内核:从储冷到控冷的全链路创新

的蓄冷系统绝非简单的 “储水罐”,而是融合了多技术模块的智能能源网络,每一环都为 “高效节能” 量身定制:

1.冰蓄冷的双轨制方案

针对不同场景需求, 推出外融冰与内融冰两种冰蓄冷技术:

外融冰系统:冰罐内置盘管,释冷时外部热水直接使冰融化,冷水可快速输送至负荷端,适用于对供冷速度要求高的商业综合体。

内融冰系统:通过乙二醇-水换热器间接供冷,冰罐容积利用率更高,工业厂房的大规模制冷场景中能效优势显著。

某汽车制造工厂采用内融冰方案后,制冷系统能效比(COP)提升22%,同时降低了设备维护成本。

2. CFD 模拟:让冷量储存 “可见可测”

借助计算流体动力学(CFD)技术, 在系统建造前就能模拟罐内流体流动与温度分布:

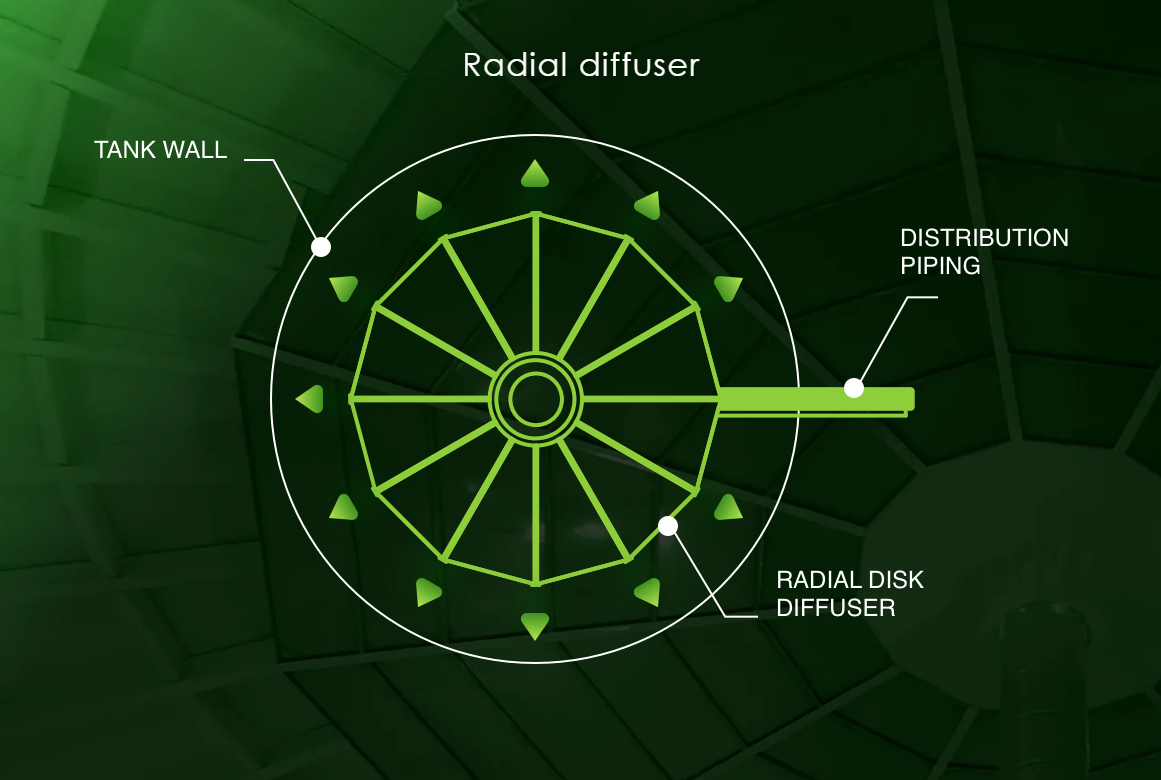

通过数值算法精准预测 “温跃层”(不同温度的过渡区域)厚度,优化扩散器结构,使冷量储存更均匀、释放更高效;

模拟结果显示,经CFD优化的蓄冷罐,冷量损失率可降低15% 以上。

3.智能控制系统:全流程 “无人值守”

的集成控制系统是系统高效运行的 “大脑”:

基于PAC(可编程自动化控制器)技术,兼容Modbus、EtherNet/IP等工业协议,可与工厂现有自动化系统无缝对接;

操作员工作站支持实时监控罐内温度、压力,自动生成能耗趋势图与优化建议,某数据中心采用该系统后,供冷故障响应时间从2 小时缩短至15 分钟。

三、场景落地:从园区到楼宇的全域覆盖

蓄冷系统的价值,在多元化场景中得到了充分验证:

1.工业园区:高负荷下的成本突围

江苏某化工园区的制冷需求常年处于高位,传统制冷系统每年电费超千万元。引入 蓄冷罐后:

低谷时段集中储冷,高峰时段100% 由储罐供冷;

结合分时电价政策,制冷成本直降42%,同时缓解了电网高峰压力,获得当地电力部门的节能补贴。

2.商业综合体:舒适与节能的平衡术

上海某超高层写字楼,既要保证夏季供冷的稳定性,又要控制运营成本。 的解决方案实现了 “鱼与熊掌兼得”:

采用外融冰系统,早高峰供冷响应速度提升50%;

全年制冷电费降低35%,业主方在系统投入的成本仅18个月就通过电费节约收回。

3.工业制造:生产连续性的强力保障

山东某制药厂对供冷稳定性要求苛刻(温度波动需控制在±0.5℃内)。 的蓄冷系统:

通过精准控温与冗余设计,实现全年供冷零中断;

结合冰蓄冷技术,在极端高温天气下仍能稳定输出冷量,保障生产不受影响。

四、行业变革:节能与可持续的双重未来

在 “双碳”目标与能源成本高企的双重驱动下, 的蓄冷技术正引领行业向“主动节能+ 智慧运营”转型:

经济价值:以一个10万平方米的商业体为例,采用蓄冷系统后年节约电费约150 万元,5年可节约750万元,投资回报率超过20%;

社会价值:减少高峰电力消耗,间接降低碳排放。据测算,每推广100套蓄冷系统,每年可减少碳排放约2万吨,相当于种植110万棵树;

技术趋势:随着AI与物联网技术的深度融合,未来蓄冷系统将实现 “预测式储冷”—— 通过分析历史用电数据与天气预测,自动优化储冷时段与冷量储备,进一步挖掘节能潜力。

网友回应