薄膜线路板在电子设备领域应用广,随着电子产品朝着小型化、高性能化方向发展,对薄膜线路板加工精度和效率提出了更高要求。激光加工技术凭借其独特优势,在薄膜线路板加工中得到越来越多应用。本文将解析薄膜线路板激光加工技术的应用。

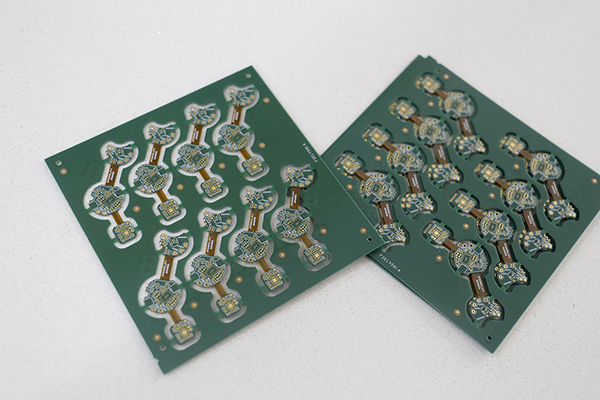

薄膜线路板是将导电图形制作在绝缘薄膜基材上的一种印制电路板,通常由绝缘薄膜、导电线路和覆盖层组成。绝缘薄膜提供电气隔离和机械支撑,导电线路负责信号传输,覆盖层保护导电线路免受外界环境影响。具有轻薄、可挠曲、高精度等特点。轻薄的特性使其适用于对空间要求苛刻的电子设备;可挠曲性让产品能适应各种复杂形状和弯曲环境;高精度则确保了信号传输的准确性。较广的应用于消费电子(如手机、平板电脑的柔性显示屏连接线路)、汽车电子(车内传感器连接线路)、医疗设备(可穿戴医疗监测设备线路)等领域。

激光是通过受激辐射放大产生的一种光,具有高能量密度、单色性好、方向性强等特性。在激光加工中,利用其高能量密度,可在瞬间使材料表面温度急剧升高,实现材料的熔化、汽化或化学反应。

当激光束聚焦在薄膜线路板表面时,能量高度集中,使照射区域的材料迅速吸收能量。对于绝缘薄膜,激光可通过热作用或光化学作用实现切割或打孔;对于导电线路,可利用激光的热效应进行蚀刻或焊接。例如,在切割绝缘薄膜时,激光能量使薄膜材料迅速升温汽化,形成切口;在蚀刻导电线路时,激光使金属材料熔化蒸发,去除不需要的部分。

薄膜线路板激光加工技术应用:

1.激光切割:与传统机械切割相比,激光切割具有无接触加工,不会对薄膜线路板产生机械应力,避免板材变形;切割精度高,切口光滑,可实现微小尺寸的切割,满足薄膜线路板高精度要求;切割速度快,能提高生产效率。

常用于薄膜线路板外形切割,将大片的薄膜线路板板材切割成所需的形状和尺寸。在手机柔性线路板制造中,通过激光切割可精确切割出适应手机内部复杂空间布局的线路板形状,确保与其他部件完美适配。

2.激光打孔:激光打孔能实现微孔加工,孔径可小至几微米,且打孔速度快、效率高。可在薄膜线路板上打出用于电气连接的过孔,实现不同层面导电线路之间的电气导通。打孔过程中,激光能量精确控制,对孔周围材料热影响小,保证线路板性能不受影响。

在多层薄膜线路板制造中,为实现层间电气连接,需在特定位置打孔。例如,在高密度互连(HDI)薄膜线路板中,通过激光打孔形成微小过孔,有效提高了线路板的布线密度和信号传输性能。

3.激光蚀刻:激光蚀刻是利用激光能量去除薄膜线路板上不需要的导电材料。与化学蚀刻相比,激光蚀刻无需使用大量化学试剂,对环境友好;能实现更精细的蚀刻图案,提高线路板的分辨率和集成度;可根据设计要求进行局部蚀刻,灵活性高。

主要应用于制造高精度的导电线路,如在智能手机和计算机主板的薄膜线路板中,通过激光蚀刻可制作出精细的电路图案,满足高速信号传输和高密度布线的需求。

4.激光焊接:激光焊接是利用激光的高能量密度使焊接部位的材料迅速熔化并融合在一起。对于薄膜线路板,激光焊接具有焊接速度快、热影响区小、焊缝强度高的特点。可实现薄膜线路板与其他电子元件(如芯片、连接器)之间的可靠连接。

在可穿戴设备的薄膜线路板与传感器连接中,采用激光焊接能在保证连接可靠性的同时,减少对周边敏感材料的热影响,确保设备整体性能不受影响。

随着电子产品不断向小型化、高性能化发展,对薄膜线路板的精度要求将越来越高。未来激光加工技术将不断提高加工精度,实现亚微米级甚至纳米级的加工,满足电子设备的需求。激光加工技术将与人工智能、大数据等技术融合,实现加工过程的智能化控制。通过对加工数据的实时监测和分析,自动优化加工参数,提高加工的稳定性和可靠性。将多种激光加工工艺(如切割、打孔、蚀刻、焊接)集成在同一设备上,实现薄膜线路板的一站式加工,提高生产效率和加工质量,减少设备占地面积和生产成本。

激光加工技术凭借其独特优势,在薄膜线路板加工领域展现出广阔的应用前景。虽然在应用过程中面临一些挑战,但随着技术的不断进步和创新,这些问题将逐步得到解决。未来,激光加工技术将不断提升,为薄膜线路板产业的发展提供更有力的支持,推动电子设备行业持续向前发展。

网友回应